MES(制造执行系统)作为连接企业ERP系统与车间执行层的核心纽带,在工厂中通过实时数据采集、流程优化和资源协同,显著提升了生产效率与质量管理水平。以下是其核心应用场景及价值的详细解析:

一、生产过程透明化与实时监控

全流程可视化

速达软件MES系统通过集成传感器、PLC等设备,实时采集生产数据(如设备状态、工艺参数、物料流动等),并通过仪表盘或看板展示,使管理层能即时掌握生产线动态。例如,某汽车制造厂通过实时监控焊接温度与压力参数,及时拦截不合格产品,避免流入下一工序。

异常预警与快速响应

系统可预设阈值,对设备故障、工艺偏差等异常自动报警,并触发处理流程。例如,某电子厂通过实时数据发现设备异常,停机时间减少30%。

二、生产计划与调度优化

智能排产与资源分配

MES根据订单优先级、设备状态和物料库存,自动生成最优生产计划。例如,某电子产品厂通过动态调整排产,减少等待时间20%,订单交付周期缩短15%。

消除生产瓶颈

通过分析生产节拍数据,识别低效环节(如物料供应延迟或工序衔接不畅),优化流程。某离散制造企业借此将生产周期从30天缩短至24天。

三、质量管理与追溯体系

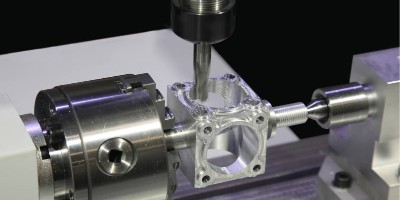

实时质量监控

系统自动采集质检数据(如尺寸、性能参数),并与标准对比,实时反馈异常。某食品厂通过监控温湿度参数,将产品合格率提升至98%。

全生命周期追溯

记录每批次产品的原材料来源、加工工序及操作人员,支持快速定位质量问题根源。例如,某汽车厂通过追溯系统将问题零部件召回时间从48小时缩短至2小时。

四、资源高效利用与成本控制

设备预防性维护

通过分析设备运行数据(如振动、温度),预测故障并制定维护计划。某化工厂设备故障率下降40%,维护成本减少25%。

物料与能源优化

精准计算物料需求,减少库存积压;监控能耗数据,优化设备运行模式。某工厂通过MES系统实现原材料浪费降低15%,能源成本下降10%。

五、数据驱动决策与持续改进

多维数据分析

系统生成生产报表(如良率趋势、设备OEE、人员效率),辅助管理层制定策略。例如,某企业通过分析OEE数据,优化设备利用率,产能提升20%。

工艺优化闭环

基于历史数据迭代工艺参数,例如某制药厂通过调整反应温度参数,产品稳定性提升12%。

六、典型行业应用场景

离散制造(汽车、电子):精准控制多品种小批量生产,实现零部件全流程追溯。

流程制造(化工、制药):实时监控连续生产参数,确保工艺合规性。

定制化生产(家具、服装):灵活调整生产计划,满足个性化订单需求。

总结:MES系统的核心价值

MES通过数据透明化、流程标准化、决策智能化,帮助工厂实现:

效率提升:平均缩短生产周期20%-30%;

质量优化:不良品率降低10%-15%;

成本节约:库存周转率提高25%-50%,人工成本减少15%。

未来,随着工业4.0技术(如AI、IoT)的融合,MES将向云端化、自适应化演进,进一步推动工厂向智能制造转型。

青岛速达天耀软件技术有限公司专注提供ERP管理软件,进销存管理,财务管理,OA系统,CRM系统,MES系统,订货平台,云docker,智能AI管理软件等软件系统定制部署及服务。我们提供给客户的不单单是一个软件、更是根据客户企业情况制定不同的企业管理流程,制定适合企业的信息化方案,助力企业实现信息化管理,提升效率,提升竞争力。如有需求,联系我们:18953277780/80912577。