三、MES系统核心场景落地策略

(一)生产过程透明化

动态排程优化

应用APS算法,根据订单优先级、设备状态、物料齐套率自动生成排产计划,支持插单重排(如紧急订单插入后重新计算最优路径)。

实例:某刹车片企业通过MES排程模块,将换模时间从4小时缩短至1.5小时,设备利用率提升25%。

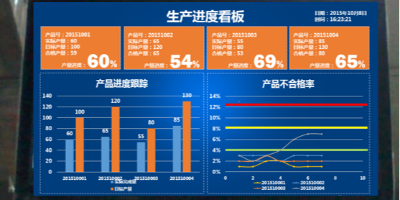

可视化看板管理

车间部署LED看板,实时显示工序良率、设备OEE、在制品积压情况。

管理层通过移动端查看关键指标(如当日计划达成率、异常工单处理进度)。

(二)质量闭环控制

工艺参数闭环管理

建立数字工艺库,将历史最优参数(如涂装膜厚85±2μm)与产品型号绑定,自动下发至设备PLC。

实时监控参数偏差(如压力超±5%),触发设备停机并推送整改工单至工程师。

质量追溯体系

为每个零部件生成唯一二维码,记录生产批次、设备编号、操作人员、检测数据。

当市场反馈质量问题时,10分钟内定位问题批次并启动召回(如某齿轮企业召回周期从72小时缩短至2小时)。

(三)设备健康管理

预测性维护模型

采集设备振动、温度、电流数据,训练LSTM神经网络预测故障概率(如冲压机轴承磨损预警准确率达92%)。

生成维护知识库,自动推荐维修方案(如更换SKF6205轴承)及备件采购清单。

备件库存联动

根据维护计划动态调整安全库存(如液压油每月消耗量预测),与ERP系统自动触发采购订单。

四、组织保障与持续改进

跨部门协作机制

成立由生产、IT、质量部门组成的联合项目组,定期召开进度评审会(如双周例会)。

建立变更管理流程,所有流程调整需经变更控制委员会(CCB)审批。

速达软件分层培训体系

操作层:通过AR模拟培训掌握扫码报工、异常上报操作(如某企业培训后操作失误率下降60%)。

管理层:培训BI分析工具,学习如何通过数据看板识别效率瓶颈(如通过OEE分析发现设备空转损耗)。

持续优化机制

根因分析:每月召开质量分析会,利用帕累托图定位TOP3质量问题(如焊接不良占缺陷总量的45%)。

A/B测试:对比新旧工艺参数(如不同冲压速度对尺寸精度的影响),选择最优方案固化至系统。

青岛速达天耀软件技术有限公司专注提供ERP管理软件,进销存管理,财务管理,OA系统,CRM系统,MES系统,订货平台,云docker,智能AI管理软件等软件系统定制部署及服务。我们提供给客户的不单单是一个软件、更是根据客户企业情况制定不同的企业管理流程,制定适合企业的信息化方案,助力企业实现信息化管理,提升效率,提升竞争力。如有需求,联系我们:18953277780/80912577。