速达软件MES制造执行系统通过数据模型将生产过程中的碎片化数据转化为可指导决策的信息,实现生产过程的透明化、智能化、精细化,从而系统性优化生产流程。其核心逻辑是用数据定义规则、监控执行、优化资源,具体可从数据采集与整合、数据处理与建模、生产过程优化、持续改进机制四大维度展开:

一、数据采集与整合:构建生产“数据基石”

MES系统的第一步是实时、全面采集生产数据,并将其与设计、供应链等系统集成,打破“信息孤岛”,为后续分析奠定基础。

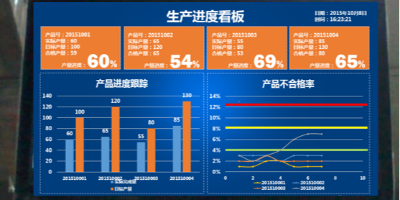

实时数据采集:通过物联网(IoT)设备(如传感器、RFID、PLC)采集设备运行状态(温度、压力、振动)、生产进度(工序完成率、在制品数量)、物料消耗(原料批次、库存水平)、质量数据(产品参数、缺陷类型)等多维度数据。例如,某注塑企业通过在设备上安装传感器,实时采集温度、压力数据,为后续工艺优化提供依据。

系统集成:将MES系统与ERP(企业资源计划)、WMS(仓储管理系统)、PLM(产品生命周期管理)等系统打通,实现数据共享。例如,某3C制造大厂将MES系统与ERP系统集成后,物料采购周期缩短20%,成品库存下降35%,解决了“物料短缺”或“库存积压”的问题。

二、数据处理与建模:将数据转化为“决策信息”

MES系统通过数据预处理、建模、挖掘,将原始数据转化为可指导生产的信息,核心是建立“数据-决策”的关联。

数据预处理:对采集的数据进行清洗(去除重复、错误数据)、转换(将文本转换为数值)、归一化(消除量级差异),确保数据准确性。例如,某家电企业通过数据清洗,去除了传感器采集的无效数据,提高了后续分析的可靠性。

数据建模:建立生产节拍模型、设备健康度模型、质量预测模型等,识别生产中的规律与问题。例如:

生产节拍模型:通过历史数据构建各工序的标准生产节拍,自动识别产线瓶颈(如某服装厂通过模型发现裁剪工序耗时占比35%,优化后整体效率提升22%);

设备健康度模型:基于设备运行数据(振动、温度)预测故障,提前安排维护(如某纺织企业通过模型提前14天预测故障,年维护成本减少25%);

质量预测模型:通过SPC(统计过程控制)分析质量数据,识别缺陷根源(如某精密电子厂通过模型发现某工序温度波动大,调整工艺后良品率从92%提升至97%)。

青岛速达天耀软件技术有限公司专注提供ERP管理软件

,进销存管理,财务管理,OA系统,CRM系统,MES系统,订货平台,云docker,智能AI管理软件等软件系统定制部署及服务。我们提供给客户的不单单是一个软件、更是根据客户企业情况制定不同的企业管理流程,制定适合企业的信息化方案,助力企业实现信息化管理,提升效率,提升竞争力。如有需求,联系我们:18953277780/80912577 。