3.质量管理与追溯:从“人工检测”到“全流程闭环”

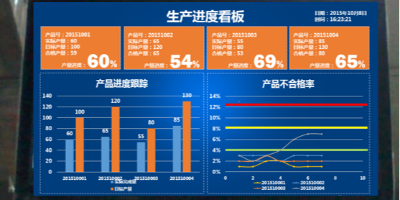

钢铁产品质量受原料(铁水成分)、工艺(冶炼温度、轧制压力)、设备(轧机磨损)等多因素影响,传统质量检测依赖“事后抽样”(如成品钢材的化学成分分析),无法快速定位问题根源(如某批钢材缺陷是由炼钢环节的铁水成分波动还是轧钢环节的轧制压力异常导致)。速达软件MES系统通过全流程数据采集(从原料进厂的批次信息、炼钢的工艺参数、轧钢的轧制数据到成品的检验结果),建立产品质量追溯体系,实现“每一卷钢材都能追溯到原料批次、生产工艺、操作人员”。当出现质量问题时,系统可快速定位问题环节(如某批钢材的缺陷源于炼钢环节的铁水硅含量超标),并触发改判流程(如将不符合原合同规格的钢材改判到其他合同),减少余材库存。

案例:钢铁MES系统与质量检测设备集成,实时采集线材的尺寸、表面质量数据,一旦发现缺陷(如表面划痕),系统自动标记该卷钢材的批次信息,并追溯到生产班组、操作人员,质量问题处理时间缩短50%。

4.能耗与成本管控:从“粗放管理”到“精细化优化”

钢铁企业是高能耗行业(能耗占生产成本的30%以上),传统能耗管理依赖“月度统计”(如煤气的用量、电力的消耗),无法实时识别能耗瓶颈(如某台轧机的电力消耗异常)。MES系统通过能源数据采集模块,实时监控各生产环节的能源消耗(如煤气、电力、水),并通过大数据分析识别能耗高的环节(如轧钢环节的电力消耗占比过高),提出优化建议(如调整轧机的轧制速度、优化冷却系统)。此外,MES系统通过物料跟踪(如铁水的用量、合金料的添加量),实现成本精准核算(如每吨钢材的铁水成本、合金料成本),帮助企业降低生产成本。

案例:广西某钢铁MES系统的能耗精益管理模块,通过实时监控轧钢环节的电力消耗,发现某台轧机的电力消耗比平均值高15%,经分析是轧机轴承磨损导致阻力增大,及时更换轴承后,该轧机的电力消耗降至正常水平,年节约电费约200万元。

5.物流与供应链协同:从“信息孤岛”到“端到端联动”

钢铁企业的物流环节(如原料的运输、中间产品的流转、成品的发运)涉及供应商、生产车间、客户等多方,传统物流管理依赖“电话沟通”(如原料到货通知、成品发运安排),易导致“物流与生产脱节”(如原料延迟到货导致生产中断、成品库存积压)。MES系统通过集成ERP、WMS(仓储管理系统)、TMS(运输管理系统),实现物流信息的实时共享(如原料的到货时间、库存数量、成品的发运状态)。例如,当原料(铁水)到货延迟时,MES系统自动调整生产计划,优先生产库存充足的原料;当成品(钢材)库存超过阈值时,系统自动触发发运流程,通知物流公司安排运输。

青岛速达天耀软件技术有限公司专注提供ERP管理软件,进销存管理,财务管理 ,OA系统,CRM系统,MES系统,订货平台,云docker,智能AI管理软件等软件系统定制部署及服务。我们提供给客户的不单单是一个软件、更是根据客户企业情况制定不同的企业管理流程,制定适合企业的信息化方案,助力企业实现信息化管理,提升效率,提升竞争力。如有需求,联系我们:18953277780/80912577 。