三、ERP系统与MES系统:分工协作,缺一不可

视角差异:ERP是俯瞰全局的“战略指挥官”,MES是深入一线的“战术执行官”。

时间维度:ERP系统侧重中长期的计划与结果记录(按天、周、月),MES系统关注短期的实时执行与过程监控(按秒、分、小时)。

数据粒度:ERP系统数据相对聚合(如工单总量),MES系统数据极其精细(如每个产品、每个工序、每台设备的状态)。

核心关注点:ERP系统优化“资源流”与“信息流”,确保计划合理、资源到位;MES系统优化“生产流”与“工艺流”,确保执行高效、过程可控。

“黄金三角”协同:从计划到执行的闭环

理想状态是ERP系统、MES系统与底层自动化设备(PLC/SCADA)无缝集成,形成“计划-执行-反馈”的闭环:

1.ERP系统下达指令:生成主生产计划(MPS)与物料需求计划(MRP)。

2.MES系统精细排产与执行:将计划分解为详细作业指令,驱动车间执行,实时采集数据。

3.实时反馈与调整:MES系统将执行进度、物料消耗、质量状况、设备状态实时反馈给ERP系统。ERP系统据此调整后续计划,形成动态闭环。

典型案例:汽车零部件制造

ERP系统作用:接收整车厂订单,计算需生产的某型号刹车盘总量(如10万件),计划所需钢材吨数、采购时间,安排发货物流。

MES系统作用:在具体生产线上:

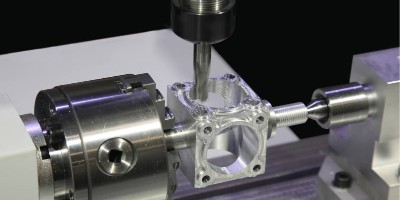

接收ERP系统工单,分解为每台机床、每班次任务。

指导工人装夹正确模具,设置加工参数(转速、进给)。

实时监控机床运行状态(如主轴温度异常则报警)。

记录每个刹车盘的加工时间、操作员、质量检测数据(尺寸、硬度)。

管理模具更换,优化换模流程减少停机。

统计实时产出、良率,精确报告工单进度给ERP系统。

忽视MES系统的代价,若仅有ERP系统而缺乏MES系统,将面临:

计划与执行脱节:计划难以有效指导车间,车间情况无法实时反馈计划。

生产“黑箱”:管理者无法实时掌握进度、在制品状态、真实产能与瓶颈。

质量控制滞后:质量问题常在事后发现,追溯困难,损失巨大。

效率提升无据:设备停机、物料短缺原因不明,改善无从下手。

数据录入滞后失真:依赖人工事后录入,效率低、易出错、时效差。

四、未来趋势:融合与智能

随着工业互联网与人工智能发展,ERP系统与MES系统的边界趋于模糊,走向更深融合。基于云平台的一体化制造运营管理系统渐成主流。AI赋能的生产排程、预测性维护、智能质检等应用正深度融入MES核心功能,使执行更智能、更柔性。

速达软件ERP系统与MES系统,一个运筹帷幄于千里之外,一个决胜瞬息于方寸之间。它们并非竞争替代,而是互补共生。理解ERP 系统回答“生产什么、生产多少”,MES系统解决“具体如何生产、生产得怎么样”,是企业构建数字化制造体系、打通计划与执行“任督二脉”的关键认知。

唯有让ERP系统这个“大脑”的决策指令,通过MES系统这个高效“神经系统”精准传导至车间“肌肉末梢”,并实时反馈感知信息,企业才能真正实现敏捷、高效、高质量的精益智造。在数字化转型的道路上,忽视任何一方,都难以支撑企业在激烈竞争中行稳致远。

青岛速达天耀软件技术有限公司专注提供ERP管理软件,进销存管理,财务管理,OA系统,CRM系统,MES系统,订货平台,云docker,智能AI管理软件等软件系统定制部署及服务。我们提供给客户的不单单是一个软件、更是根据客户企业情况制定不同的企业管理流程,制定适合企业的信息化方案,助力企业实现信息化管理,提升效率,提升竞争力。如有需求,联系我们:18953277780/80912577。